一、问题说明

二、判断及解析

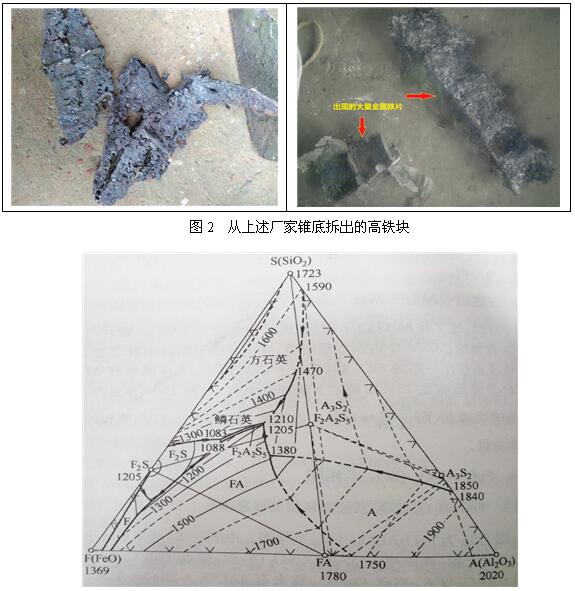

经过技术人员的检查,上述现象发生的同时,常伴随有其它一些问题:(1)这些气化炉向火面砖表面往往挂渣情况差或无挂渣;(2)出现了大面积如图2所示的块状物,经磁铁及能谱分析,证实其为高铁渣块,这些铁质灰渣填充在灰缝内,并包裹高铬砖。

这些铁质渣块在气化炉运行环境中会对耐火砖造成以下恶劣影响:

(1)高铁物质的加入造成灰渣熔点降低,粘度减小,导致渣向耐火砖中渗透增强。氧化铁在气化炉内多以氧化亚铁(FeO)的形式存在。FeO在煤渣中为强助熔成分,易与渣或砖中Al2O3、SiO2反应生成低熔点化合物,如图3所示,Al2O3-SiO2-FeO系统生成的低熔点化合物熔点只有1083℃,FeO的加入造成灰渣粘温特性的变化,灰渣流动性增强,造成渣口无挂渣或挂渣差,导致渣向耐火砖中渗透增强,在砖中形成较厚的变质层,而向火面砖变质层在工况条件变化时产生剥落正是气化炉耐火砖大面积损毁的主要原因之一。

(2)铁的价态变化引起体积效应。在气化炉强还原性气氛下,FeO可能被还原为金属铁,金属铁与FeO真密度不同,在工况条件变化(如还原气氛-氧化气氛转变)时两者之间的转变会引起较大体积效应,造成耐火砖产生裂纹、断裂等现象,加速高铬砖的损毁。

(3)氧化铁与耐火材料的反应。当耐火材料中含有大量独立存在的Cr2O3或Al2O3时,熔渣中的FeO就会与衬砖中的Cr2O3或Al2O3发生反应,生成铁铬尖晶石和铁铝尖晶石,反应如下:

(FeO)渣 + Cr2O3(S) → FeO •Cr2O3(S)

(FeO)渣 + Al2O3(S) → FeO •Al2O3(S)

在停炉时,Fe2+转化为Fe3+,铁铬尖晶石和铁铝尖晶石发生脱溶反应,将引起较大的体积效应,导致炉衬工作面结构疏松,甚至产生剥落。

(4)渗入耐火砖中的氧化铁,对CO(g)反应生成C(S)起催化作用,导致碳在耐材内部沉积,沉积下来的碳素会导致耐火材料鼓胀开裂,最终发生剥落损毁。

2CO (g) → C(s) + CO2 (g)

经过分析排查,高铁灰渣的形成主要由以下两种原因引起:

(1)原料煤中铁含量高,导致气化过程中形成的灰渣铁含量高;

(2)气化炉管道磨损异常而将铁物质带入灰渣。

经过对原料煤煤种及煤质进行控制或更换异常磨损的管道,气化炉操作工况正常后,以上所述锥底砖灰缝扩大及断裂等现象不再出现。

三、总结

从以上分析可以看出,灰渣中存在的大量铁质物是导致锥底损毁的主要原因:灰渣内大量的铁会与渣或砖中的Al2O3、SiO2生成低熔点化合物,导致锥底挂渣差或无挂渣,致使灰渣对耐火砖侵蚀渗透加快,氧化铁与耐火砖反应生成尖晶石及其自身的价态变化引起体积效应,构成了耐火砖损毁的主要原因。

为使以上情况不再出现,并排除可能存在的其他隐患,保证锥底砖的使用寿命,需严格做到以下几点:

(1)保证气化炉向火面砖的质量稳定、可靠

向火面砖中铁氧化物(Fe2O3)的含量是要严格控制的,如果含量较高,在我们生产流程中的烧成环节砖就会炸开。一般控制铁氧化物(Fe2O3)的含量在0.3%之内。

(2)保证气化炉用煤煤种及煤质的稳定。

(3)保证气化炉操作工况的稳定,避免过大波动,营造运行过程中向火面砖表面良好的挂渣效果,同时保证熔渣具有一定的流动性,避免渣口堵渣。

看过本文的人还看过

- 热点聚合: